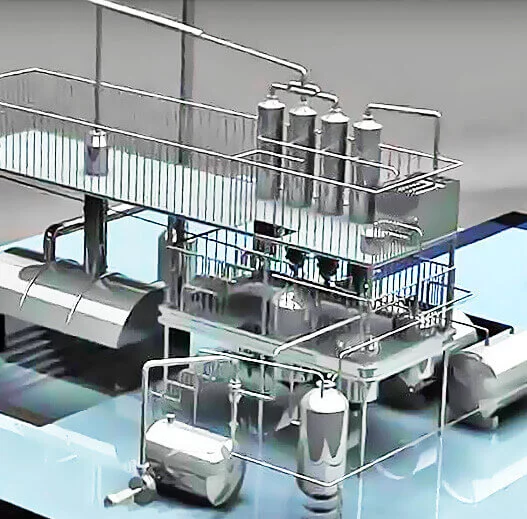

华泰集团始终专注于客户满意度和产品质量

- 专业定制

- 服务全球

专业的售后服务团队,为全球客户提供无忧服务。

现在咨询-

服务范围

服务范围

从方案形成到客户现场试验,我们为客户提供形成全方位、立体的质量覆盖的完善的服务体系。

-

无忧解决

无忧解决

37年研发生产经验,为客户提供无忧解决方案。